一、核心优势:精准控制与纯净环境

真空环境创造

通过机械泵与扩散泵协同工作,可稳定维持10^-4Pa级高真空,有效消除氧气、水蒸气等杂质对材料的氧化影响

1。在半导体材料烧结中,该特性可避免晶格缺陷,提升器件性能稳定性。

气氛精确调控

配备质量流量计和气体混合系统,能实现惰性气体(如氩气)、还原性气体(如氢气)的流量精确控制,气体浓度波动范围可控制在±0.5%以内

2。适用于锂电正极材料烧结等对气氛敏感工艺。

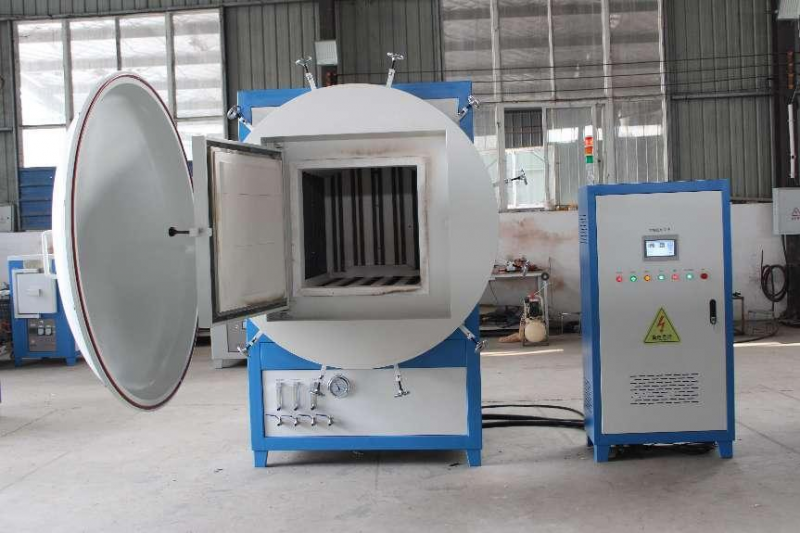

二、结构设计:效率与安全并重

加热系统创新

采用钼丝或硅钼棒加热元件,配合双层壳体结构,热效率提升40%以上

1。智能PID温控系统支持多段程序设定,温度均匀性可达±1℃(1000℃工况)。

安全防护体系

集成压力传感器、泄压阀和实时监控系统,当炉内压力超过安全阈值时,可在0.1秒内启动应急泄压

2。配备气体泄漏检测装置,确保氢气等易燃气体使用安全。

三、应用场景:高端制造的核心装备

新能源材料制备

在固态电池电解质烧结中,通过真空-氩气交替工艺,可有效减少界面阻抗,提升离子电导率30%以上

1。某头部电池企业采用该设备后,产品良率从82%提升至95%。

精密陶瓷加工

适用于氮化硅陶瓷的液相烧结,真空环境可降低杂质含量,使材料断裂韧性提升15%-20%

2。某航天部件制造商通过该工艺,将部件使用寿命延长至8000小时。

金属3D打印后处理

在钛合金零件去应力退火中,真空环境可避免表面氧化,保持零件表面粗糙度Ra≤0.8μm

1。某医疗植入物厂商应用后,产品生物相容性通过率提升至99.2%。

四、技术演进:智能化与绿色化

数字孪生技术应用

通过实时采集温度、压力、气体成分等200+参数,构建三维热场模型,可提前30分钟预测工艺异常

2。某汽车零部件企业应用后,设备故障率降低60%。

能耗优化方案

采用余热回收系统,将排放气体温度从800℃降至150℃,综合能耗降低25%

1。配套光伏供电系统,使单台设备年减少碳排放12吨。

模块化设计趋势

新一代设备采用快换式炉胆结构,更换材料类型时间从4小时缩短至40分钟

2。某研发机构通过模块化设计,实现单台设备年处理15种新材料。